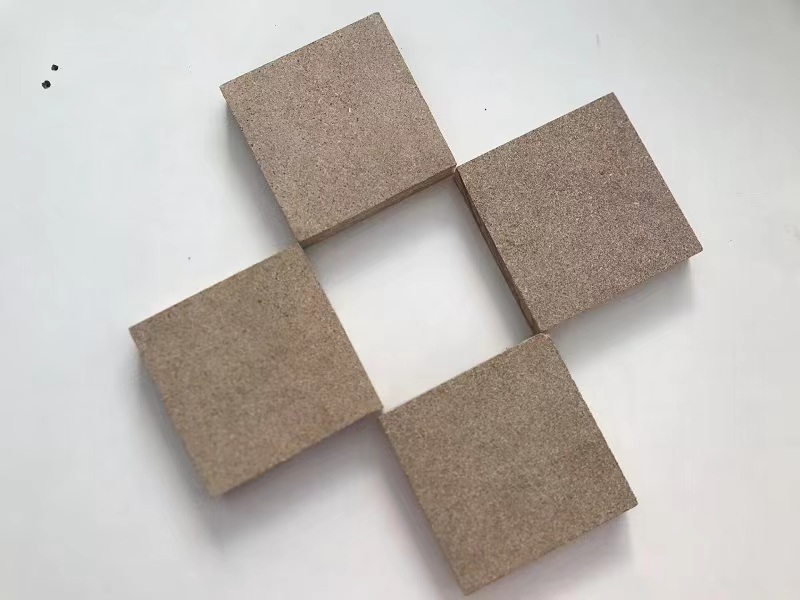

건축용 파티클 보드

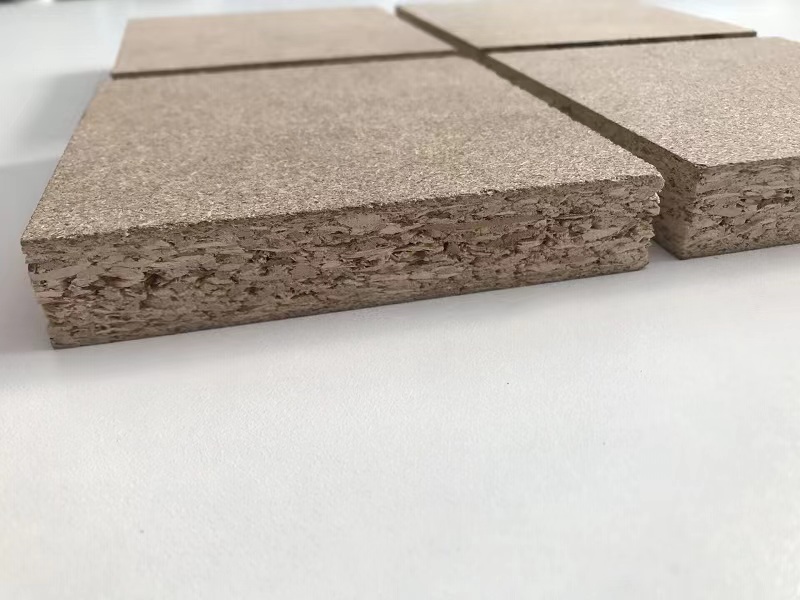

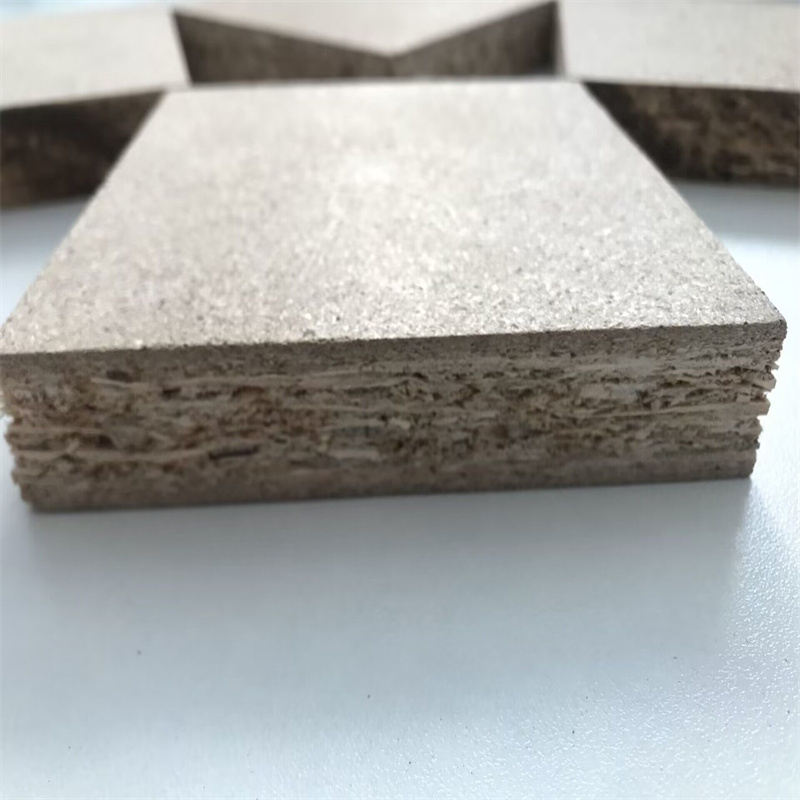

파티클보드를 만드는 원료에는 목재 또는 목질 섬유 재료, 접착제 및 첨가제가 포함됩니다. 전자는 보드 건조 중량의 90% 이상을 차지합니다. 목재 원료는 주로 산림 지역의 벌채된 목재, 직경이 작은 목재(일반적으로 직경 8cm 미만), 벌채 잔재물 및 목재 가공 잔재물에서 가져옵니다. 플레이크, 스트립, 바늘 및 과립으로 가공된 목재 칩, 대팻밥, 목재 필라멘트, 톱밥 등을 칩이라고 합니다. 또한, 식물 줄기 및 종자 외피와 같은 비목재 재료도 보드로 만들 수 있으며, 이는 대마 짚 및 버개스 파티클 보드와 같이 종종 사용된 재료의 이름을 따서 명명됩니다.

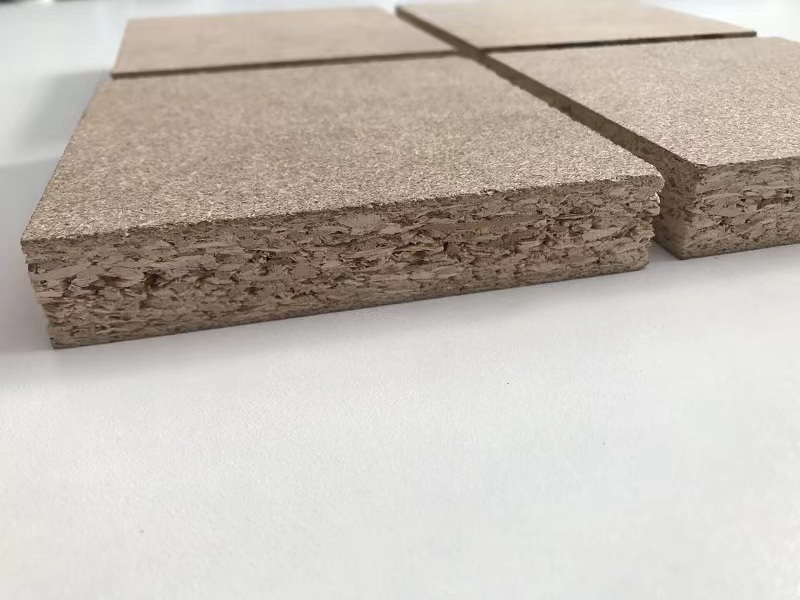

파티클보드의 생산방법은 슬라브성형 및 열간프레스 공정설비에 따라 간헐생산의 평프레스법, 연속생산의 압출법 및 압연법으로 구분된다.

실제 생산에서는 평압착 방식을 주로 사용한다. 핫 프레싱은 슬래브의 접착제를 응고시키고 느슨한 슬래브를 가압 후 지정된 두께의 판으로 강화하는 데 사용되는 파티클 보드 생산의 핵심 공정입니다.

프로세스 요구 사항은 다음과 같습니다.

① 적절한 수분 함량. 표면 함수율이 18~20%일 때 휨강도, 인장강도 및 표면조도를 향상시키고 압력완화시 슬라브의 기포 및 박리 가능성을 감소시키는데 유리하다. 적절한 평면인장강도를 유지하기 위해서는 코어층의 수분함량이 표면층의 수분함량보다 낮아야 한다.

② 적당한 열압착 압력을 가한다. 압력은 부스러기 사이의 접촉 면적, 보드의 두께 편차 및 부스러기 사이의 고무 전달 정도에 영향을 줄 수 있습니다. 제품의 다양한 밀도 요구 사항에 따라 핫 프레싱 압력은 일반적으로 1.2~1.4MPa입니다.

③ 적당한 온도. 온도가 너무 높으면 우레아 포름알데히드 수지가 분해될 뿐만 아니라 온도가 상승하면 슬래브가 부분적으로 조기 응고되어 폐기물이 생성됩니다. ④ 적당한 가압시간. 시간이 너무 짧으면 중간 수지가 완전히 경화되지 못하고 완제품의 두께 방향 탄성 회복이 증가하고 평면 인장 강도가 크게 감소합니다. 핫프레스 파티클보드는 수분 함량이 균형 잡힌 상태에 도달하도록 가습 처리한 다음 톱질, 샌딩 및 포장 검사를 거쳐야 합니다. 그러나 압력 해제 후 핫 스태킹은 허용되지 않습니다. 그렇지 않으면 플레이트의 취성이 증가합니다. 성형 기술은 한 번의 작업으로 제품을 성형하는 기술을 말합니다. 3개의 성숙한 프로세스가 있습니다. 핫 몰드 방법은 접착제를 적게 사용하거나 전혀 사용하지 않을 수 있으며 닫힌 핫 몰드에서 리그닌의 흐름을 활성화하여 접착 역할을 합니다. 그러나 냉각 및 탈형이 필요하고 열 소모가 크고 생산성이 낮아 점차 제거되었습니다. 상자성형법은 특수프레스를 이용하여 한번에 제품에 가압 및 압입하는 방식으로 포장박스 제작에 사용됩니다. 열간 압착 공법은 주로 가구 부속품, 실내 장식 부속품, 팔레트 및 기타 제품을 제조하는 데 사용됩니다.

접착제는 주로 우레아 포름알데히드 수지이며, 제품 표면에 베니어판 또는 수지 함침지를 덧씌워 1회 성형합니다. 또한 제작된 파티클보드나 성형된 슬라브의 표면을 열간압착 없이 가압하여 형판을 이용하여 부조패턴을 만드는 평면금형 압착법도 있다.